Metodología de las 5’S para mejorar los procesos de su empresa

Las

5S es un método para crear un lugar de trabajo limpio y ordenado, que deje a la vista cualquier deshecho o desperdicio y de visibilidad inmediata a cualquier

anormalidad. Además de crear disciplina. Es una técnica japonesa creada con el

fin de mejorar la calidad y la productividad.

¿Por qué son tan importantes y beneficiosas las 5S?

Las

razones de por qué son tan importantes las 5S, independientemente de dónde

trabajemos, taller mecánico, oficina o un hospital, son:

a.

Su

efecto sobre la Seguridad, ya que en

un área de trabajo caótica es un área de trabajo peligrosa.

b.

Nos

ayudan a identificar y eliminar los

desperdicios, es increíble ver cuánto más productivo nos volvemos

trabajando en un área despejada, limpia y organizada.

c.

Bajo

costo y alto impacto que genera, no necesitamos gastar mucho dinero para

implementar las 5S; incluso podemos ganar dinero vendiendo los artículos que ya

no usamos.

Si

se aplican de manera adecuada las 5S, podremos conseguir que todas las personas

de la empresa se involucren durante el proceso, y podemos aprovechar la

oportunidad de unir personas de diferentes áreas de la empresa.

Las

5S son la base para implementar otras metodologías de Mejora Continua. Cabe

mencionar que, si usted no puede aplicar el método de las 5S en su empresa,

tampoco podrá aplicar los métodos LEAN, ya que es un paso fundamental para la

mayoría de las herramientas y conceptos de LEAN, como Flujo Continuo,

Mantenimiento Productivo Total (TPM) o el Sistema SMED.

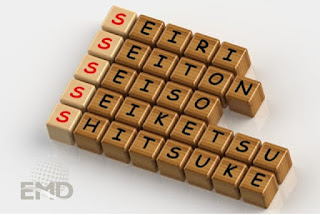

El fundamento de esta metodología se basa en 5 palabras japonesas que empiezan con “S”:

Una vez,

eliminados los artículos que no necesitamos, debemos organizar lo que queda.

“Un lugar para cada cosa y cada cosa en su lugar”

2. SEITON à Ordenar: El

objetivo de este paso es hacer evidente que algo falta o que algo está fuera de

lugar, y ayuda a la persona a encontrar o reemplazar el artículo faltante.

3. SEISO à Limpiar: este

paso es el que más confusiones trae, ya que no se trata de dar una barrida a la

planta u oficina y listo, sino que se trata limpiar para inspeccionar; y

enfocarse en encontrar la fuente de la suciedad. Es decir “no es más limpio el

que más limpia, sino el que menos ensucia”.

Nos permite

darnos cuenta de los defectos en las máquinas y nos ayuda a mantenerlas siempre

operativas.

4. SEIKETSU à Estandarizar,

este paso inicia la parte cultural y se centra en crear estándares de modo que

las anormalidades se puedan detectar fácilmente. Establece reglas para mantener

las primeras 3 S y para prevenir el regreso al estado anterior. Las

herramientas como listas de verificación e inspecciones son muy útiles durante

este paso.

5. SHITSUKE à Mantener la Disciplina, en este paso mantenemos con firmeza lo que hemos establecido. Para que

se mantengan las mejoras de las 5S debe quedar claro la forma en que queremos

que nuestra empresa funcione.

El

método de las 5S vigila cualquier tipo de pérdida o desperdicio en el proceso

productivo y en la distribución de los productos que incrementa los costos y

disminuyen la productividad.

Combatimos

la existencia de procesos ineficientes o no necesarios, defectos, demoras y

posibles excesos de producción. Y también, todo lo relativo al tratamiento de

inventarios y al transporte de las mercancías o materias primas.

Beneficios de implantar la metodología 5S:

- Involucrar

a todos los empleados en una herramienta eficaz y sencilla.

- Ayudar

en la eliminación de desperdicios.

- Reducir

los riesgos de accidentes.

- Reducir

el estrés de los empleados al no tener que hacer tareas frustrantes.

- Mejora

de los procesos de comunicación interna.

- Reducir

el tiempo de búsqueda de los elementos que se necesitan.

- Suavizar

el flujo de trabajo.

- Mejorar

nuestra disposición ante el trabajo.

- Proveer

un proceso sistemático para la mejora continua.

- Menos

movimientos y traslados inútiles.

- Aumentar

la fiabilidad de las entregas debido a los retrasos.

- Mejorar

nuestra imagen ante los clientes.

- Menor

nivel de existencias almacenadas.

- Mejor

identificación de los problemas.

- Contribuir

a desarrollar buenos hábitos.

Y

todo está orientado a una única cuestión: reducir el tiempo de ejecución de los

trabajos reduciendo el despilfarro, los accidentes, es decir, aumentar la

productividad y la seguridad.

Artículo preparado para promocionar

el Programa de Yellow Belt en

No hay comentarios.:

Publicar un comentario

Agradecemos sus comentarios!

Contacto: info@emd.com.pe